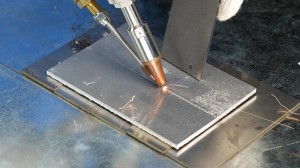

В современном производстве применение2000 Вт волоконно -лазерные сваркиДля сварочных алюминиевых металлов становится все более распространенным. Однако для обеспечения качества и безопасности сварки необходимо отметить следующие ключевые вопросы.

1. Обработка поверхности перед сваркой

Оксидная пленка на поверхности алюминиевого металла может серьезно повлиять на качество сварки. Тщательная обработка поверхности должна быть выполнена для удаления оксидной пленки, пятен масла и других примесей. Когда определенные автомобильные детали предпринимаются приваренными алюминиевыми рамами, из -за пренебрежения обработкой поверхности, в сварке появилось большое количество пор и трещин, а скорость квалификации резко упал. После улучшения процесса лечения уровень квалификации вырос до более чем на 95%.

2. Выбор соответствующих параметров сварки

Параметры сварки, такие как лазерная мощность, скорость сварки и положение фокусировки, имеют большое значение. Для алюминиевых пластин с толщиной 2 - 3 мм мощность 1500 - 1800 Вт более подходит; Для людей с толщиной 3 - 5 мм, подходит 1800 - 2000 Вт. Скорость сварки должна соответствовать мощности. Например, когда мощность составляет 1800 Вт, скорость 5 - 7 мм/с является идеальной. Положение фокусировки также влияет на эффект сварки. Фокус для тонких пластин находится на поверхности, в то время как для толстых пластин он должен быть глубже внутри.

3. Управление тепловым входом

Алюминиевый металл обладает высокой теплопроводности и подвержен потерью тепла, что влияет на проникновение и прочность сварного шва. Требуется точное управление тепловым входом. Например, когда аэрокосмическое предприятие свареное алюминиевые детали, плохое управление тепловым входом приводило к неполному слиянию сварного шва. Проблема была решена после оптимизации процесса.

4. Применение защитного газа

Соответствующий экранирующий газ может предотвратить окисление сварного шва и пористость. Обычно используются аргон, гелий или их смеси, а скорость потока и направление выдувания следует регулировать должным образом. Исследования показывают, что скорость потока аргона составляет 15-20 л/мин и подходящее направление выдувания может снизить пористость.

В будущем ожидается, что появятся более высокие и более интеллектуальные лазерные сварки, а новые сварки и материалы также будут способствовать его широкому применению. В заключение, только с учетом этих мер предосторожности, накопление опыта и оптимизация процесса могут быть предприняты преимущества лазерной сварки, чтобы способствовать развитию производственной промышленности.

Время сообщения: июль-12-2024